事故的发生⋯。当前市场上的漏电断路器主要是提供对地漏电保护,且均采用断路器控制器与漏电处理模块分立的形式。分立模块与断路器控

制器之问没有一点联系,控制器对断路器的状态不能完全掌控,这样既不适应基于现场总线的断路器的开发和应用,也不符合对断路器遥测、遥信、遥控、遥调的发展要求。鉴于上述现状,本文在分析现有漏电断路器漏电处理模块的基础上,设计出一种基于单片机实时采样漏电信号并可接收上一级控制管理系统的参数要求,自动设置漏电流动作参数的漏电断路器漏电保护方法。

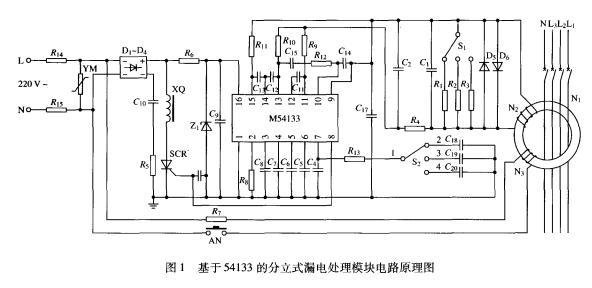

现有的漏电断路器漏电处理模块电路原理图如图1所示。当线路有漏电流产生时,零序电流互感器(ZCT)次级端输出的感应电流信号经电阻

转换及二极管限幅后作为54133的电压输入信号,实际应用中用户通过拨动开关改变接入的转化电阻阻值实现多种漏电规格的选择。转换后的电压信号经芯片内部放大器放大后进入芯片漏电检验测试电路,当漏电值未达到设定值时,闩锁电路输出低电平,晶闸管控制端输出低电平,晶闸管截止,漏电脱扣器不动作;当漏电值达到设定值时,延时电路开始工作。延时电路利用芯片外围配置的电容充、放电实现[2] ,当电容充电到一定值(>

2.4 V)时,闩锁电路输出高电平,晶闸管控制端输出为800 mV,晶闸管导通,漏电脱扣器动作,在此过程中,若漏电值减小并低于设定值,则延时电容即时放电,这样下一次漏电发生时,延时电容又可以从零开始充电,实现可重复的延时功能。零序电流互感器的二次侧有两组线圈,一组用于输出检测到的漏电信号,另一组则用于用户漏电测试时漏电信号的模拟输入。

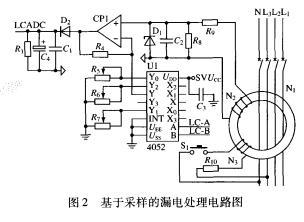

基于上述的分立式漏电处理模块工作原理,本文设计的漏电处理方法采用单片机实时采样漏电信号,并通过单片机选择漏电规格及延时时问。整个漏电处理模块只需单片机2个I/0口、1个ADC的硬件资源及一段漏电采样处理程序,即可将漏电处理集中到漏电断路器的主控器上,实现对系统漏电状态的检测。

本文设计的漏电处理电路由漏电信号转换、放大、半波整流、RC滤波、及模拟开关操作等电路组成。如图2所示。为保证漏电检验测试的可靠性,本文采用定值电阻作为零序电流互感器输出信号转换电阻,并通过单片机控制模拟开关4052开启相应的电阻通道以改变对转换后的电压信号的放大倍数。放大后的信号通过半波整流及RC滤波电路进入单片机,实现了单片机的直流采样。为消除4052导通内阻及其阻值变化对接人放大电路的电阻值的影响[3] ,将电阻 R 设置为一个较大的阻值,可变电阻的初始值设定分别为103、294、970 ,出厂测试时进行微调,这样4052的波动对采样信号影响较小,保证了采样的稳定。此外,依照国家规定[4] ,漏电测试按键电路也包括在设计的硬件中,其工作原理及参数与分立式漏电处理模块相同。

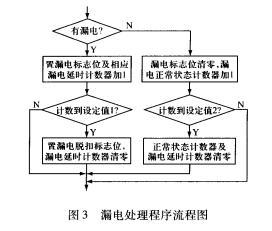

本设计在软件上兼顾了采样的实时性和单片机的计算能力,适合采用定时中断采样的采样方式及计算能力较弱的单片机系统中。程序采用c

语言编写,只需要改变部分宏定义即可移植到不同的单片机系统中。在定时中断采样程序中系统对漏电信号进行采样、计算及处理。图3为漏电处理程序流程图,设置漏电正常状态计数器是防止电网波动对系统判断的影响。同时漏电动作延时时间通过计算定时中断的次数实现,这样通过软件实现的延时时间精度能够获得很好的保证。在主程序中系统实时查询相应的漏电状态,并根据状态做出报警及保护动作。

在浙江温州柳市某公司对采用分立式漏电处理模块的漏电断路器及采用单片机采样形式的漏电断路器的漏电动作电流及延时时间进行了对比

测试。测试过程为:在相同的测试条件下,先将漏电动作延时时间设置为100 ms,缓慢增大漏电测试仪的漏电输出值直至断路器断开,记录此时漏电测试仪上显示的漏电值,该值即为相应漏电规格时断路器动作漏电临界值,每一漏电规格测试9次,取这9个数据中的最大值作为测试漏电动作延时时问的漏电输入值,然后设置漏电断路器相应规格的延时时间,输入给定的漏电值,断路器断开后记录漏电测试仪上显示的延时时间。测试根据结果得出,采用单片机采样方式的漏电断路器动作漏电电流值能控制在70%2%设置值的范围内,而采用分立模块方式的漏电断路器出厂要求为在75%10%,提高了漏电处理的精度;对漏电动作延时时间,由于受测试过程操作的影响,两种方式都有一定的误差,但整体上采用单片机采样方式比采用分立模块方式的漏电动作延时时间的测量数据更接近设定值。

本文分析了现有漏电断路器漏电处理模块的工作原理及其在设计、生产及应用中的不足,最大限度地考虑了低压电器现场总线化发展对漏电断路器的要求及漏电处理本身的精度要求,设计出了一种基于单片机实时采样处理的漏电断路器漏电处理方法。试验根据结果得出该方法对单片机资源需求不高,可方便地移植到现有的漏电断路器中,且漏电动作精度要高于现有产品,同时也减少了整个漏电处理功能模块的成本,提高了整个断路器的可靠性。该方法为基于现场总线的漏电断路器的设计和开发提供了一种有效的漏电解决方案。